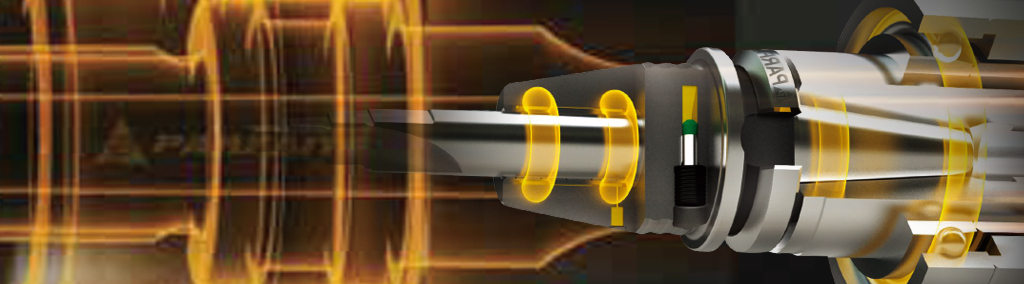

Balancing

动平衡

在高速机台日益普及的环境,动平衡已与柄部精度同列为衡量一支合格刀柄之最基本指标。 刀柄中的不平衡根源通常是机能性的,例如它可由端铣刀刀柄中的止付螺丝引起,或在 CAT 刀柄中的不等深度键槽所致。这些成因常常随机出现、无一定规则,所以不论在何种情况下,用者最终都要想法补偿这种不平衡,才能达到动平衡校正之目的 。

在高速机台日益普及的环境,动平衡已与柄部精度同列为衡量一支合格刀柄之最基本指标。 刀柄中的不平衡根源通常是机能性的,例如它可由端铣刀刀柄中的止付螺丝引起,或在 CAT 刀柄中的不等深度键槽所致。这些成因常常随机出现、无一定规则,所以不论在何种情况下,用者最终都要想法补偿这种不平衡,才能达到动平衡校正之目的 。