在现代金属加工领域中,钻孔是一项不可或缺的基础工艺。为了确保钻孔的精度与稳定性,选择合适的钻夹头与搭配的刀柄,是加工质量能否稳定的关键因素之一。本文将带您深入了解钻夹头与其对应的刀柄系统,并说明两者如何配合,以满足多样化的加工需求。

钻夹头的功能与类型介绍

钻夹头是一种夹持钻头的装置,广泛应用于钻床、铣床与CNC加工中心。它透过内部三爪结构对齐并固定钻头,实现稳定的钻孔作业。三爪夹持机构具备自动定心功能,能有效降低加工过程中的偏心与跳动,提高孔位精度。

常见的钻夹头类型包括:

1. 钥匙式钻夹头

透过专用钥匙进行锁紧,提供强大的夹持力。特别适用于需要重切削或长时间加工的情境。其稳定性高、夹持牢固,是精密加工常用的夹头类型。

2. 自紧式钻夹头

可直接用手旋紧,操作快速便利,适用于换刀频繁或中小型钻孔作业。虽夹持力略低于钥匙式,但对于多品种、小批量生产非常实用。

钻夹头的夹持范围通常从 0.5 mm 至 16 mm 不等,并可依照应用需求选择不同的规格与精度等级(例如跳动控制在 0.05 mm 以内者,即属高精度钻夹头)。

夹持钻夹头的专用刀柄

刀柄是钻夹头与机床主轴之间的关键连接组件,其设计直接影响夹持刚性与加工精度。根据不同的机台规格,常见的刀柄标准包括:

- BT 型(BT30 / BT40 / BT50)

刀柄前端设有配合钻夹头用的锥孔,常见的接口规格包括 JT(Jacobs Taper)、B(Morse/Brown & Sharpe Taper)等,如 JT6、JT33、B16 等。使用时必须确保钻夹头后端锥柄与刀柄的锥孔尺寸完全匹配,才能保证安装牢固与加工稳定。

此外,针对高转速需求的应用,建议选用具备动平衡处理的高速型刀柄,例如 HSK 系列,能有效减少加工过程中的震动与跳动,提高加工质量与工具寿命。

钻夹头与刀柄的搭配要点与应用建议

钻夹头与刀柄虽为两个独立组件,但在应用上需密切配合。以下是几项选购与使用时的重要建议:

1. 规格匹配最关键:确保钻夹头的锥柄与刀柄的锥孔为对应尺寸,如 B16 配对 B16、JT6 配对 JT6。

2. 加工需求导向选型:

- 高刚性钻孔 → 优先选择钥匙式夹头 + BT/HSK 刀柄

- 快速换刀需求 → 可搭配自紧式夹头 + 标准刀柄

3. 控制跳动值:为保证孔位与孔径精度,应选用跳动误差小于 0.05 mm 的高精度夹头与刀柄,并注意正确安装。

4. 夹持深度建议:钻头应至少插入钻夹头 2/3 的爪长度,以避免松脱或打滑。

良好的钻夹头与刀柄搭配,不仅能提升钻孔的精准度,更能降低刀具磨耗,延长机台使用寿命,对整体加工效率有显著提升。

钻夹头刀柄规格请至连接至官网,了解更多相关规格

HER筒夹式刀柄以结构稳定的设计实现高精度与可靠加工表现

2月 4, 2026

普慧受邀参加10/26台中精机「铣削应用讲习会」,与同业先进相互交流学习、现场反应热烈。

10月 27, 2023

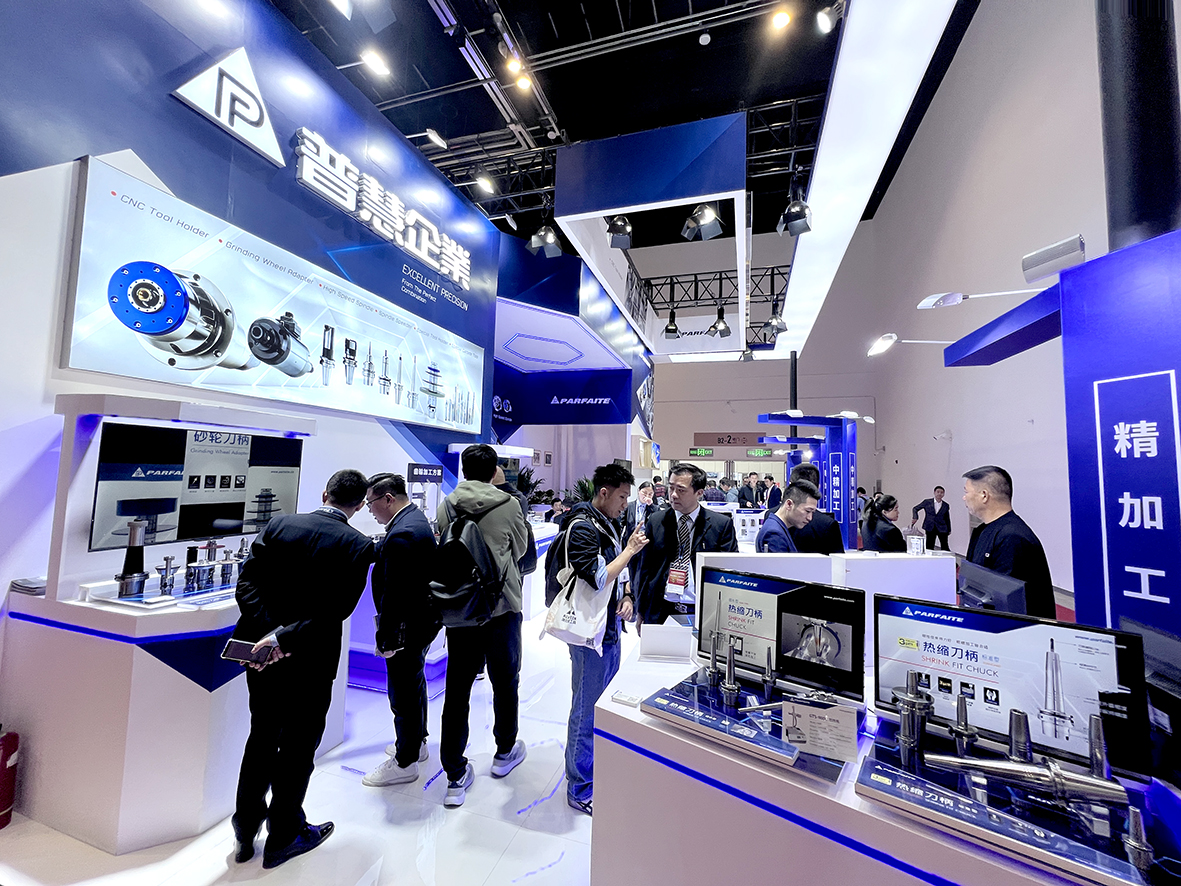

2025CIMT中国国际机床展览会,普慧企业 完美收官展后精彩回顾!

4月 29, 2025

乔迁启事暨新成立普慧精密工业(江苏)有限公司

7月 23, 2023

液压刀柄设计厂家介绍:液压刀柄的设计结构及优势

6月 24, 2024